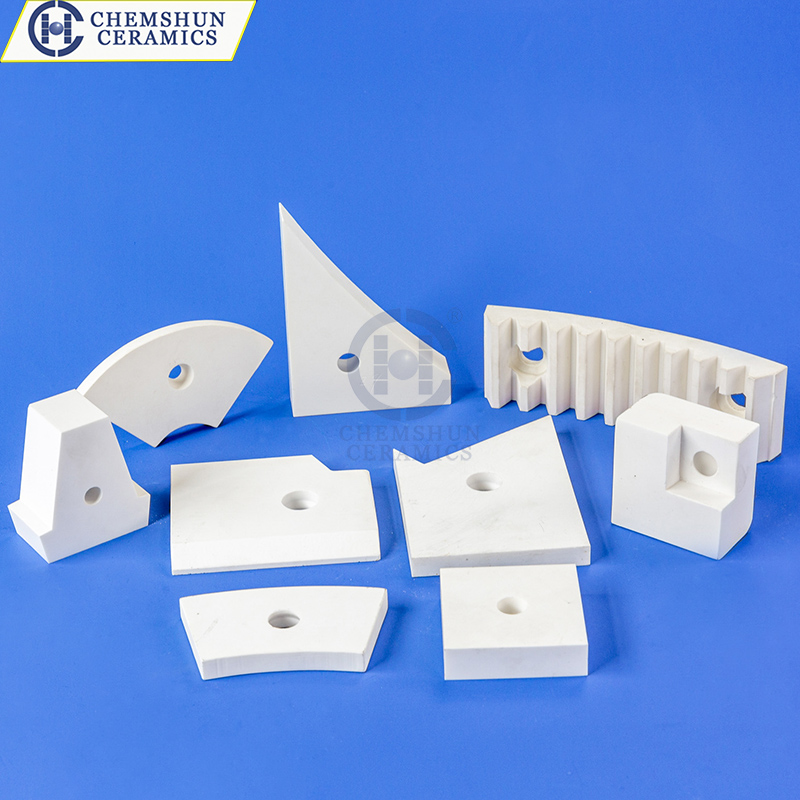

La cerámica de alúmina es un tipo de cerámica de ingeniería, y el uso diario normal de los productos cerámicos es muy diferente.La cerámica de alúmina también se conoce como cerámica resistente al desgaste, porque tiene una excelente resistencia al desgaste, resistencia a la corrosión, resistencia a altas temperaturas, por lo que es ampliamente utilizada en acero, carbón, minería, cemento, química y otras industrias, es una buena opción para la industria resistencia al desgaste.

El proceso de fabricación de cerámicas de alúmina generalmente se divide en varios pasos: preparación del polvo, prensado, sinterizado.

Para fabricar cerámicas resistentes al desgaste con buen rendimiento, es necesario seleccionar un buen polvo de alúmina, cuyo tamaño de partícula suele ser de 1 μm o menos.En el proceso de preparación del polvo, se deben agregar diferentes aditivos para preparar un polvo con diferentes propiedades.

La cerámica de alúmina se puede formar de varias maneras.Los métodos comúnmente utilizados son el moldeo por prensado en seco, el moldeo por lechada, la extrusión, el moldeo por prensado isostático, el método de inyección, el método de laminado, el método de prensado en caliente, el método de gel, etc. El suministro de moldeado es la clave para preparar cerámica resistente al desgaste de alto rendimiento.En términos generales, las cerámicas de alúmina fabricadas mediante prensado en seco y proceso de prensado isostático tienen mayor dureza y resistencia al desgaste.

La sinterización de cerámicas de alúmina también es un paso muy importante.Entre ellos, el control de la temperatura de sinterización es el punto clave, determina la densidad, la estructura y la vida útil de la cerámica.

Cada paso de la producción decerámica de alúminarequiere control y detección profesional, para obtener excelentes cerámicas resistentes al desgaste.

Hora de publicación: 17-abr-2023